3D打印光固化技術在微流控器件打印中的應用

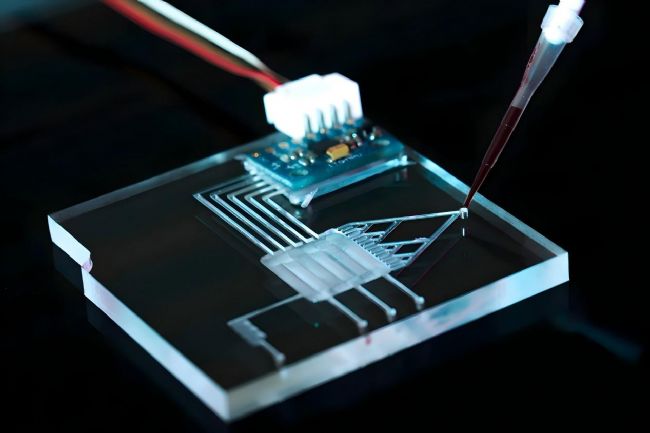

微流控芯片(Microfluidic Chips),是一種在微米尺度(特征長度通常為1微米至1毫米)上精確控制和操控流體的技術平臺。它通過微加工技術,將生物、化學和醫學分析過程中涉及的樣品制備、反應、分離、檢測等基本操作單元,高度集成到一塊僅幾平方厘米甚至更小的芯片上,因此也被譽為“芯片上的實驗室”(Lab-on-a-chip)。

光固化技術是3D打印制備微流控器件的核心技術之一,主要包括立體光刻(SLA)與數字光投影(DLP)兩種類型,憑借高打印精度(10-100μm)、快速固化、表面質量優異、成本適中的優勢,成為復雜結構、高精度微流控器件(如微反應器、微混合器、集成功能模塊器件)打印的理想選擇,其核心應用可從技術特性支撐與典型案例兩方面展開:

一、技術特性對微流控器件需求的適配性

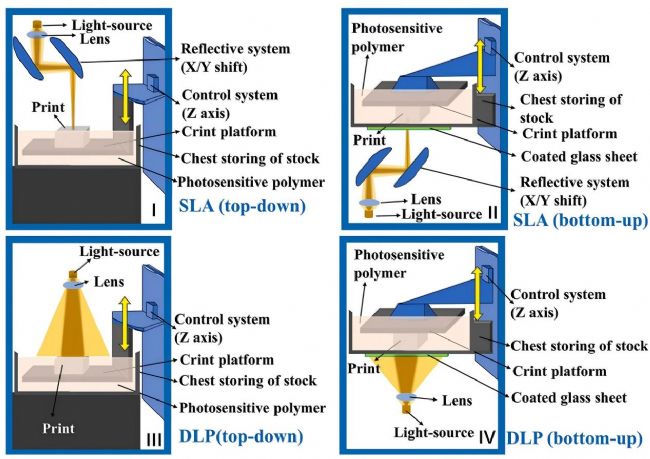

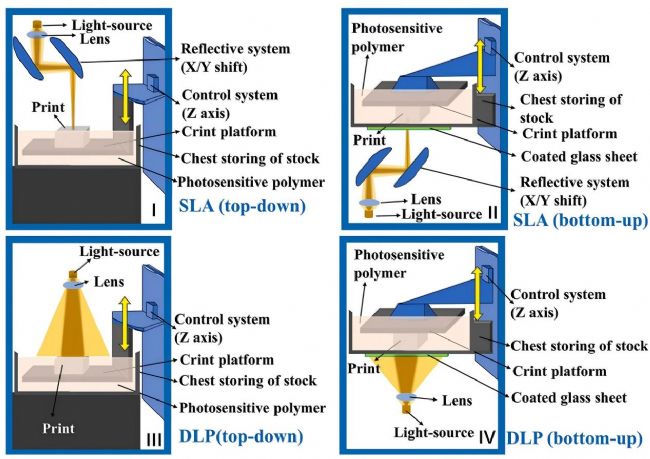

光固化技術的核心機制是通過特定波長(365-405nm)光源照射光敏聚合物(由單體、低聚物、光引發劑組成),引發聚合固化,再通過打印平臺沿Z軸分層堆疊形成三維結構,工作原理如下圖所示。

1. 高精度與細尺度制造:可實現亞微米至微米級微通道(最小43μm)與復雜流道網絡(如螺旋、陣列孔結構),滿足微流控“小尺度效應”對通道尺寸(10-500μm)的要求;且不同打印方向(自上而下/自下而上)的結構差異可按需選擇;

2. 光學透明性:光敏樹脂固化后通常具備高可見光透過率,支持微流控器件的實時光學監測(如流體流動觀察、反應過程追蹤);

3. 快速原型迭代:固化速度快(DLP可實現面固化),能快速驗證微流控器件的流道設計合理性,縮短研發周期;

4. 多材料集成潛力:可通過多樹脂切換實現功能材料(如絕緣樹脂+導電樹脂)的一體化打印,為集成傳感、催化等功能的微流控器件提供可能。

二、典型應用案例

光固化技術在不同功能微流控器件中的應用,覆蓋催化、納米材料合成、分離等化工場景,關鍵案例如下:

1. 多材料與復雜結構微流控器件制造

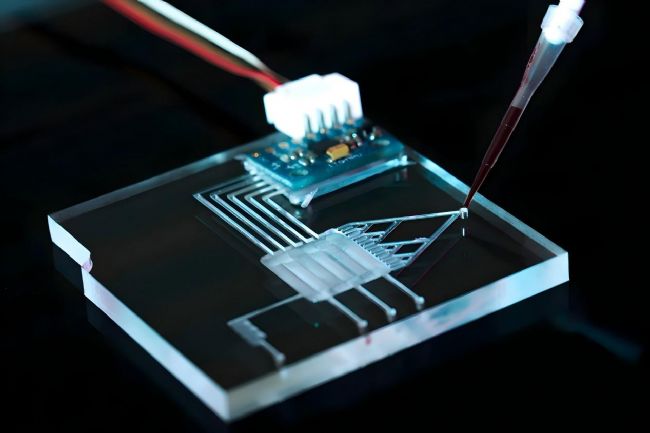

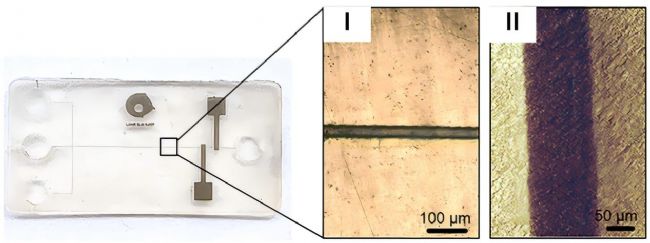

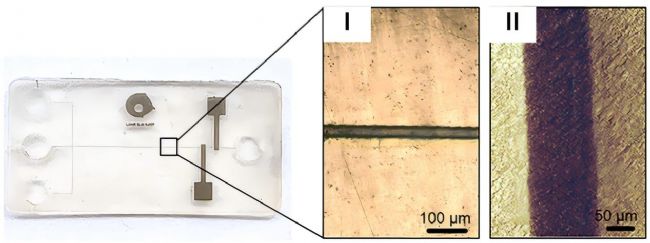

Quero 團隊案例:開發多材料光固化3D打印機,通過原料槽傾斜系統與嵌入式蠕動泵實現2種以上樹脂的切換與清潔,成功打印含導電電極的微流控芯片—在絕緣樹脂層間沉積5層10μm厚的導電樹脂作為電極,制備的微通道最小尺寸達43μm,解決了傳統單材料打印難以集成功能組件的問題。

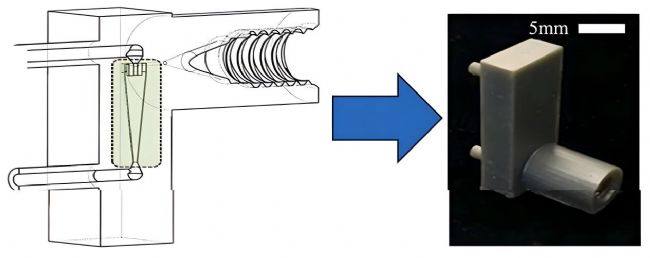

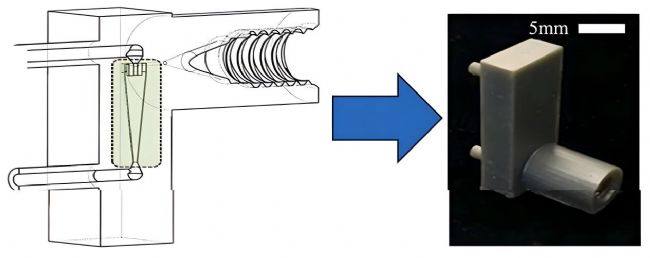

Han 團隊案例:采用SLA-DLP復合光固化技術,制備尺寸僅250μm的微旋風分離器(μHC微反應器),該器件的三維截面與實物圖如下圖所示。

基于光固化成型的μHC微反應器三維橫截面及μHC微反應器照片

該器件可高效分離亞微米顆粒,最小分離粒徑達3.7μm,突破了傳統微加工難以制備小型化分離結構的局限,適用于微量流體中顆粒的快速分離。

3. 催化反應微反應器制造

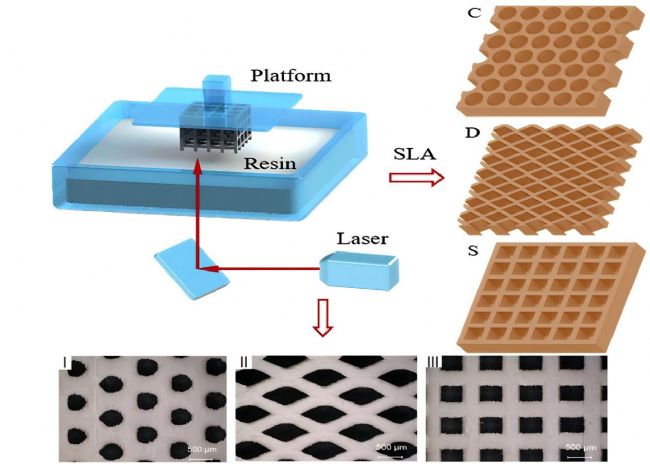

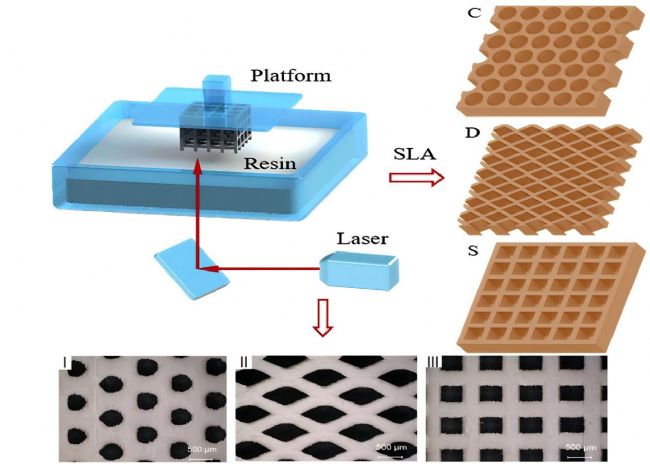

Mei 團隊案例:以含Al₂O₃/SiO₂顆粒的光敏樹脂為原料,通過SLA技術打印方形、圓形、菱形陣列孔結構的碳—陶瓷復合微反應器。

4. 納米材料合成微反應器制造

Riche 團隊案例:以Somos Watershed XC 11122光敏樹脂為原料,通過SLA技術制備液滴型微反應器。 并行組件與單個液滴微反應器示意圖及不同尺寸液滴照片

并行組件與單個液滴微反應器示意圖及不同尺寸液滴照片

設計三維流道實現“流不敏感”液滴生成—即使流速波動,仍能穩定產生單分散液滴(粒徑跨度達4個數量級),支持多通道并行操作。用于鉑納米顆粒(Pt NPs)連續合成時,反應產率較傳統批次工藝近乎翻倍,離子液體可循環使用3次仍保持純度與反應活性,同時通過液滴隔離機制避免微通道堵塞。

Kumar 團隊案例:通過SLA技術制造多層集成微流控芯片 COMSOL模擬優化圖及四層結構微反應器的內部通道與器件實物照片

COMSOL模擬優化圖及四層結構微反應器的內部通道與器件實物照片

設計非平面多通道結構實現亞秒級(<1s)銀納米顆粒(Ag NPs)合成,產物平均粒徑35nm且無需后處理;結合多物理場模擬與機器學習算法,化學發光傳感信號強度提升>1300%,還建立了實驗參數的智能預測模型,適用于快速納米合成與智能傳感一體化場景。

三、應用中的關鍵挑戰

盡管光固化技術在微流控器件打印中優勢顯著,仍面臨部分局限:

化學穩定性不足:多數光敏樹脂耐有機溶劑、強酸強堿能力弱,僅適用于溫和化學環境,需通過添加無機填料(如 Al₂O₃、SiO₂)或復合改性提升耐腐蝕性;

工藝缺陷影響性能:光散射易導致 “過度固化” 與特征尺寸展寬,交聯過程中的體積收縮會產生內應力,引發器件翹曲、分層;“自上而下” 打印時的氧抑制效應可能導致表面樹脂未固化,需通過超聲、攪拌等后處理清潔微通道殘留原料;

大規模量產受限:雖適合快速原型,但高分辨率打印的串行性(尤其是 SLA)限制了高通量生產,需結合多噴嘴并行等技術優化。

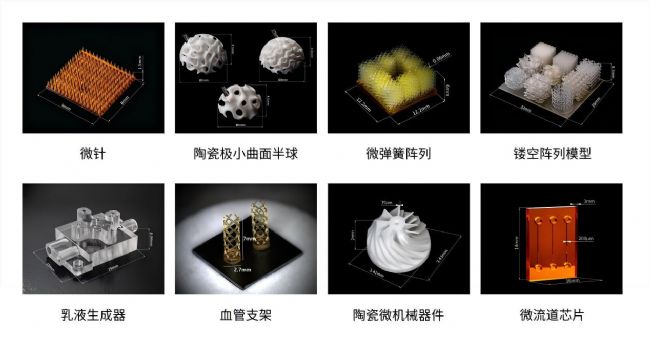

織雀®系列 超高精度3D光刻設備

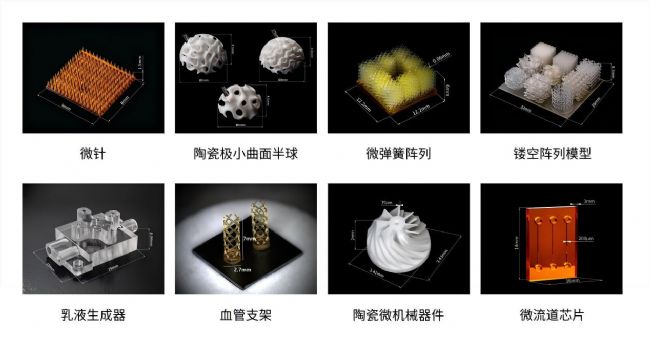

托托科技推出的「織雀®系列超高精度3D光刻設備」在復雜三維、高深寬比以及復合材料三維微納結構制造方面具有突出的潛能和優勢,設備光學精度高達1μm,最大加工尺寸為50mm×50mm×50mm,打印材料兼容常規樹脂、陶瓷及水凝膠類墨水體系。設備擁有駁接打印技術,可對已有結構的樣品表面進行二次或多次打印,助力科研與產業在微納加工領域實現更高度的設計自由與創新突破。

托托科技推出的「織雀®系列超高精度3D光刻設備」在復雜三維、高深寬比以及復合材料三維微納結構制造方面具有突出的潛能和優勢,設備光學精度高達1μm,最大加工尺寸為50mm×50mm×50mm,打印材料兼容常規樹脂、陶瓷及水凝膠類墨水體系。設備擁有駁接打印技術,可對已有結構的樣品表面進行二次或多次打印,助力科研與產業在微納加工領域實現更高度的設計自由與創新突破。

3D打印光固化技術(含SLA與DLP)是微流控器件打印的核心技術,憑借10-100μm的高打印精度、優異光學透明性、快速原型迭代能力及多材料集成潛力,能適配微流控器件對細尺度流道、實時光學監測等需求,已應用于催化、納米材料合成、分離等化工相關場景。不過該技術仍存在化學穩定性不足、工藝缺陷影響性能、大規模量產受限等挑戰。托托科技“織雀®系列”高精度3D光刻設備可提供技術支撐,未來經優化后,將進一步推動微流控器件發展,更好賦能相關領域應用。

原文出處:《Fabrication of microfluidic devices by 3D printing: technology, materials, applications and prospects》

光固化技術是3D打印制備微流控器件的核心技術之一,主要包括立體光刻(SLA)與數字光投影(DLP)兩種類型,憑借高打印精度(10-100μm)、快速固化、表面質量優異、成本適中的優勢,成為復雜結構、高精度微流控器件(如微反應器、微混合器、集成功能模塊器件)打印的理想選擇,其核心應用可從技術特性支撐與典型案例兩方面展開:

一、技術特性對微流控器件需求的適配性

光固化技術的核心機制是通過特定波長(365-405nm)光源照射光敏聚合物(由單體、低聚物、光引發劑組成),引發聚合固化,再通過打印平臺沿Z軸分層堆疊形成三維結構,工作原理如下圖所示。

光固化技術工作原理示意圖

該技術天然適配微流控器件需求:1. 高精度與細尺度制造:可實現亞微米至微米級微通道(最小43μm)與復雜流道網絡(如螺旋、陣列孔結構),滿足微流控“小尺度效應”對通道尺寸(10-500μm)的要求;且不同打印方向(自上而下/自下而上)的結構差異可按需選擇;

2. 光學透明性:光敏樹脂固化后通常具備高可見光透過率,支持微流控器件的實時光學監測(如流體流動觀察、反應過程追蹤);

3. 快速原型迭代:固化速度快(DLP可實現面固化),能快速驗證微流控器件的流道設計合理性,縮短研發周期;

4. 多材料集成潛力:可通過多樹脂切換實現功能材料(如絕緣樹脂+導電樹脂)的一體化打印,為集成傳感、催化等功能的微流控器件提供可能。

二、典型應用案例

光固化技術在不同功能微流控器件中的應用,覆蓋催化、納米材料合成、分離等化工場景,關鍵案例如下:

1. 多材料與復雜結構微流控器件制造

Quero 團隊案例:開發多材料光固化3D打印機,通過原料槽傾斜系統與嵌入式蠕動泵實現2種以上樹脂的切換與清潔,成功打印含導電電極的微流控芯片—在絕緣樹脂層間沉積5層10μm厚的導電樹脂作為電極,制備的微通道最小尺寸達43μm,解決了傳統單材料打印難以集成功能組件的問題。

芯片截面光學顯微鏡圖與導電樹脂沉積截面圖

2. 微分離器件制造Han 團隊案例:采用SLA-DLP復合光固化技術,制備尺寸僅250μm的微旋風分離器(μHC微反應器),該器件的三維截面與實物圖如下圖所示。

基于光固化成型的μHC微反應器三維橫截面及μHC微反應器照片

該器件可高效分離亞微米顆粒,最小分離粒徑達3.7μm,突破了傳統微加工難以制備小型化分離結構的局限,適用于微量流體中顆粒的快速分離。

3. 催化反應微反應器制造

Mei 團隊案例:以含Al₂O₃/SiO₂顆粒的光敏樹脂為原料,通過SLA技術打印方形、圓形、菱形陣列孔結構的碳—陶瓷復合微反應器。

SLA打印幾何陣列結構示意圖及不同分辨率下純陶瓷微觀結構SEM圖

經氮氣燒結保留12.86wt%熱解碳,抑制陶瓷顆粒收縮,將載體比表面積提升至0.509m²/g(是傳統空氣燒結載體的7倍以上),負載MoS₂催化劑后,RhB降解效率達45.95%(是純MoS₂的1.97倍),5次循環后效率仍保持82.35%,適用于環境催化場景。4. 納米材料合成微反應器制造

Riche 團隊案例:以Somos Watershed XC 11122光敏樹脂為原料,通過SLA技術制備液滴型微反應器。

并行組件與單個液滴微反應器示意圖及不同尺寸液滴照片

并行組件與單個液滴微反應器示意圖及不同尺寸液滴照片Kumar 團隊案例:通過SLA技術制造多層集成微流控芯片

COMSOL模擬優化圖及四層結構微反應器的內部通道與器件實物照片

COMSOL模擬優化圖及四層結構微反應器的內部通道與器件實物照片三、應用中的關鍵挑戰

盡管光固化技術在微流控器件打印中優勢顯著,仍面臨部分局限:

化學穩定性不足:多數光敏樹脂耐有機溶劑、強酸強堿能力弱,僅適用于溫和化學環境,需通過添加無機填料(如 Al₂O₃、SiO₂)或復合改性提升耐腐蝕性;

工藝缺陷影響性能:光散射易導致 “過度固化” 與特征尺寸展寬,交聯過程中的體積收縮會產生內應力,引發器件翹曲、分層;“自上而下” 打印時的氧抑制效應可能導致表面樹脂未固化,需通過超聲、攪拌等后處理清潔微通道殘留原料;

大規模量產受限:雖適合快速原型,但高分辨率打印的串行性(尤其是 SLA)限制了高通量生產,需結合多噴嘴并行等技術優化。

織雀®系列 超高精度3D光刻設備

托托科技推出的「織雀®系列超高精度3D光刻設備」在復雜三維、高深寬比以及復合材料三維微納結構制造方面具有突出的潛能和優勢,設備光學精度高達1μm,最大加工尺寸為50mm×50mm×50mm,打印材料兼容常規樹脂、陶瓷及水凝膠類墨水體系。設備擁有駁接打印技術,可對已有結構的樣品表面進行二次或多次打印,助力科研與產業在微納加工領域實現更高度的設計自由與創新突破。

托托科技推出的「織雀®系列超高精度3D光刻設備」在復雜三維、高深寬比以及復合材料三維微納結構制造方面具有突出的潛能和優勢,設備光學精度高達1μm,最大加工尺寸為50mm×50mm×50mm,打印材料兼容常規樹脂、陶瓷及水凝膠類墨水體系。設備擁有駁接打印技術,可對已有結構的樣品表面進行二次或多次打印,助力科研與產業在微納加工領域實現更高度的設計自由與創新突破。

托托科技 超高精度3D光刻設備 應用

3D打印光固化技術(含SLA與DLP)是微流控器件打印的核心技術,憑借10-100μm的高打印精度、優異光學透明性、快速原型迭代能力及多材料集成潛力,能適配微流控器件對細尺度流道、實時光學監測等需求,已應用于催化、納米材料合成、分離等化工相關場景。不過該技術仍存在化學穩定性不足、工藝缺陷影響性能、大規模量產受限等挑戰。托托科技“織雀®系列”高精度3D光刻設備可提供技術支撐,未來經優化后,將進一步推動微流控器件發展,更好賦能相關領域應用。

原文出處:《Fabrication of microfluidic devices by 3D printing: technology, materials, applications and prospects》

Copyright(C) 1998-2025 生物器材網 電話:021-64166852;13621656896 E-mail:info@bio-equip.com