微射流均質機助力破碎納米顆粒團簇的機制研究

本文隸屬于微射流均質機應用專題,全文共 42000字,閱讀大約需要 20 分鐘。

摘要

微射流均質機能高效地將納米二氧化硅團簇解聚成約150納米的聚集體。其破碎機制主要為侵蝕,且最終細度由材料本身決定。研究發(fā)現,實現完全解聚所需的能量(表現為操作壓力和處理次數)隨顆粒濃度或液體粘度的增加而增加,其中粘度升高因抑制湍流而影響更為顯著。該設備功率密度極高,甚至能將高濃度下的凝膠狀分散體轉變?yōu)榈驼扯鹊呐nD流體,展現出強大的分散能力。

關鍵詞

微射流均質機;納米顆粒分散;破碎;斷裂;解聚

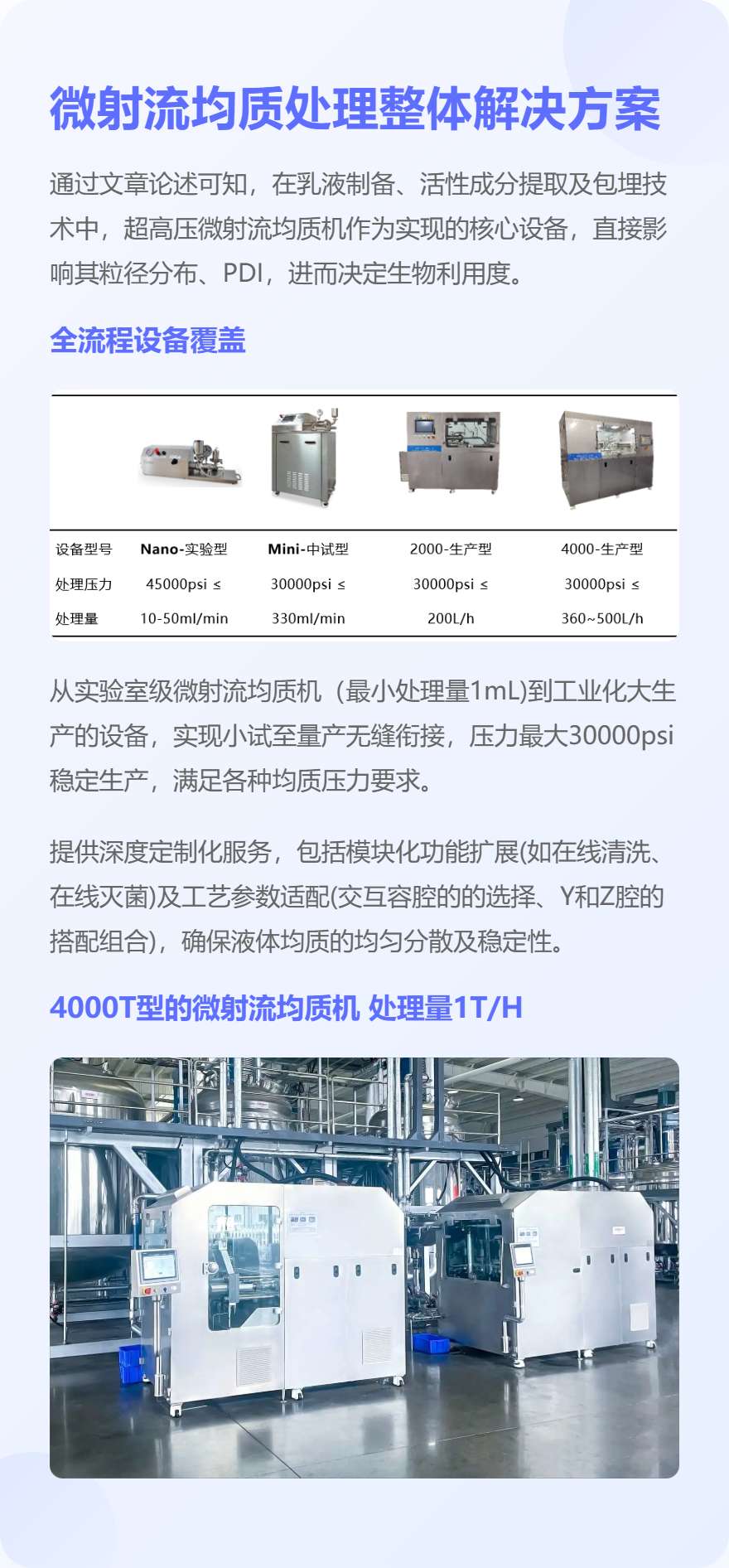

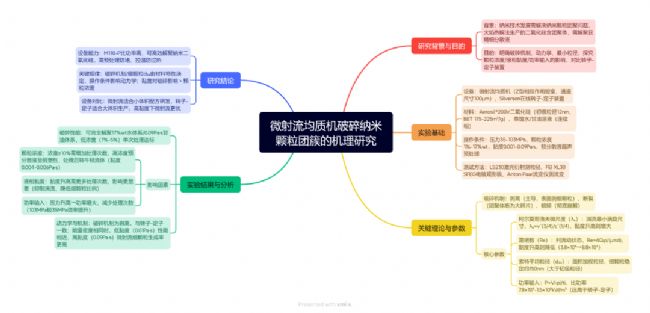

二、整體框架

三、引言

微射流處理器作為高功率密度設備,廣泛應用于乳液、懸浮液、細胞破碎及納米材料合成等過程。隨著納米技術的飛速發(fā)展,實現納米顆粒在液體中的高效分散(解團聚)已成為其商業(yè)化應用的關鍵步驟。

然而,納米顆粒的大規(guī)模生產通常采用火焰熱解法,所得到的粉末由初級顆粒形成的團聚體和聚集體組成。

使用常規(guī)攪拌器無法達到亞微米級的分散效果,因此必須依賴轉子-定子器、高壓均質機等高強度設備。本研究旨在系統評估一款商用微射流處理器在解聚納米二氧化硅團簇時的性能、機理與動力學,以期為工藝設計和放大提供依據。

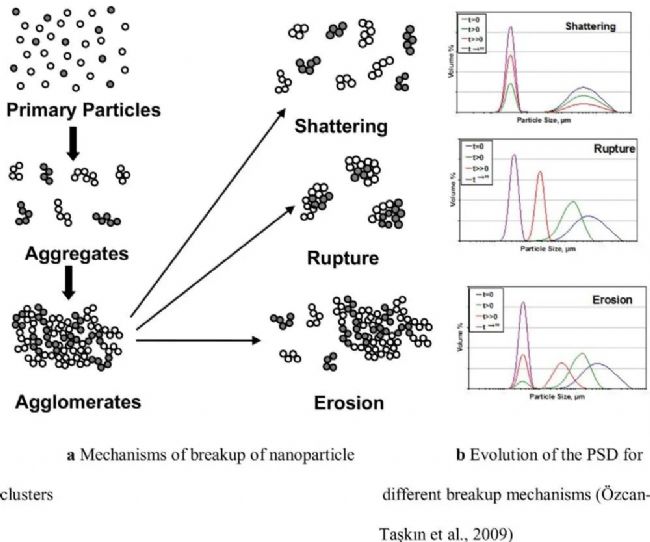

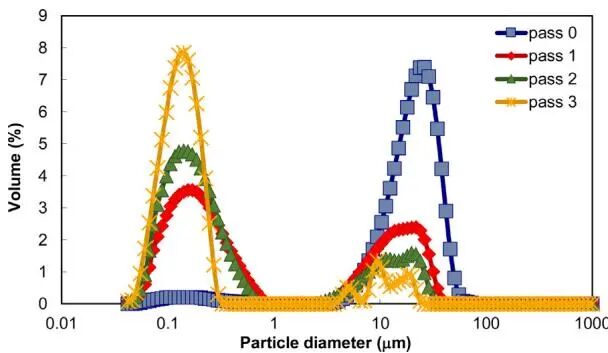

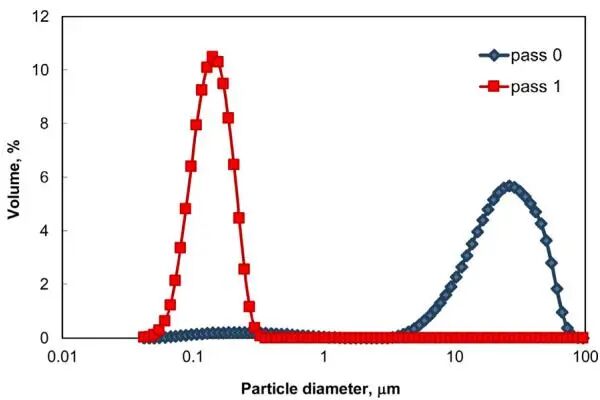

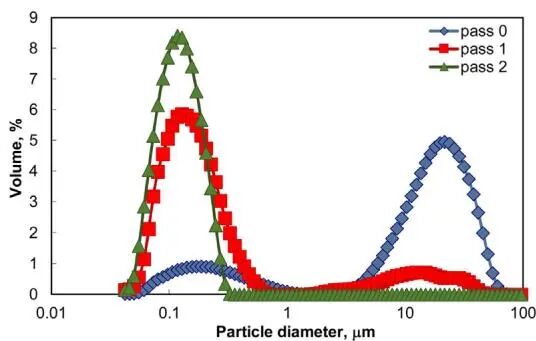

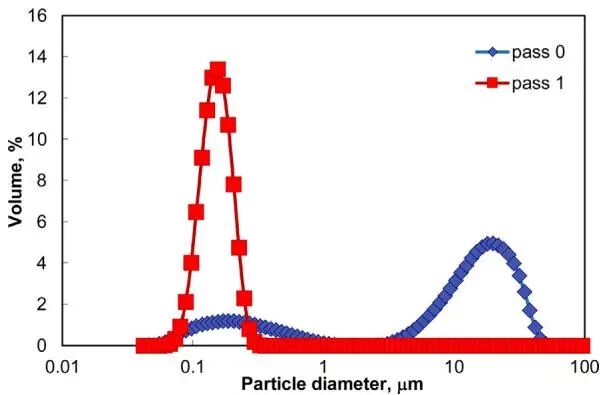

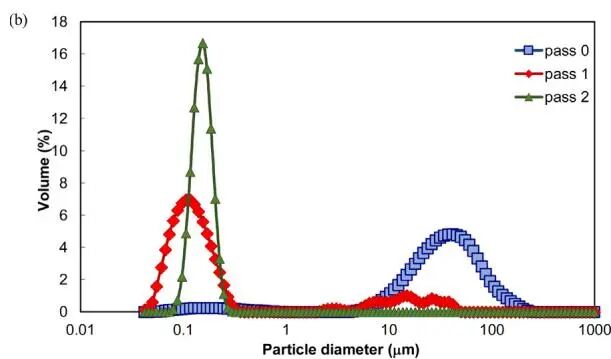

解聚過程可通過剝離、斷裂或粉碎三種機制實現,不同破碎機制會導致在處理過程中顆粒粒徑分布(PSD)呈現出不同的變化趨勢,具體如圖 1b 所示

術語解釋

| 英文術語 | 中文翻譯 | 定義 |

|---|---|---|

| Rupture | 斷裂 | 指團聚體在外力作用下發(fā)生斷裂,被分割為若干較大碎片的過程。本文將其與侵蝕、破碎并列為納米顆粒團簇的三種主要破碎機制,不同機制對應獨特的粒徑分布演變特征。 |

| Erosion | 侵蝕 | 指通過流體剪切力從團聚體表面持續(xù)剝離出細小顆粒(通常為初級顆粒或微小團聚體)的過程。研究證實,此為Microfluidizer M110-P處理Aerosil® 200V二氧化硅團簇的主導破碎機制,且與轉子-定子設備觀察結果一致。 |

| Shattering | 破碎 | 指團聚體在極高應力下瞬間崩解為大量粒徑分布廣泛的碎片。本文將其視為一種潛在的團簇破碎機制,其導致的粒徑分布演變規(guī)律與斷裂和侵蝕存在顯著差異。 |

| Kolmogorov microscale (λₖ) | 柯爾莫哥洛夫微尺度 | 表征湍流中最小的渦旋尺度,計算公式為 (λₖ = ν^{3/4}/ε^{1/4})。本研究指出,連續(xù)相粘度升高會導致λₖ增大,使得湍流渦旋尺度變大,從而削弱其對納米團簇的破碎效率。 |

| Reynolds number (Re) | 雷諾數 | 用于判定流體流動狀態(tài)的無量綱數,本研究采用 (Re = 4Q_i ρ / (μπd)) 進行計算。數據分析表明,連續(xù)相粘度增加會顯著降低Re(例如從3.8×10⁴降至8.8×10²),致使流動由湍流向層流過渡,此為高粘度體系中破碎動力學減慢的主因。 |

| d₃₂ (Sauter mean diameter) | 索特平均直徑 | 采用面積加權平均算法表征顆粒群比表面積的當量直徑。本研究結果表明,在不同操作條件(壓力、濃度、粘度)下,Aerosil® 200V經破碎后其細顆粒的d₃₂穩(wěn)定于約150 nm,此尺寸被認定為機械破碎所能達到的極限(聚集體尺寸),遠大于其12 nm的初級粒徑。 |

四、基本流程

| 項目 | 內容 |

|---|---|

| 核心設備 | 微射流均質機(Z型相互作用腔室,通道尺寸100 µm) |

| 對比設備 | Silverson 在線轉子-定子器(配備EMSC乳化頭) |

| 操作壓力 | 35, 69, 103 MPa(即 5, 10, 15 kpsi) |

| 分散相 | Aerosil® 200V 氣相二氧化硅(初級粒徑12 nm,親水) |

| 連續(xù)相 | 蒸餾水(粘度 0.001 Pa·s)與甘油溶液(粘度 0.01, 0.09 Pa·s) |

| 研究變量 | 顆粒濃度(1, 5, 10, 15, 17% wt.);連續(xù)相粘度(1% wt.下) |

| 預處理 | 使用Hielscher UP200S超聲儀進行初步分散,防止堵塞 |

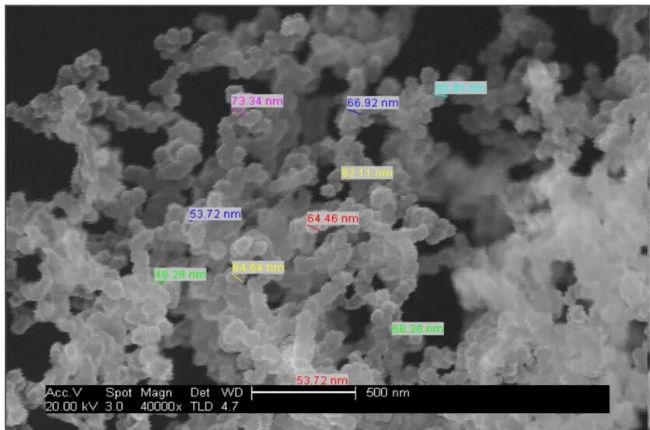

| 表征方法 | 粒徑分析(Beckman Coulter LS230);形貌觀測(FEI XL30 SFEG SEM);流變測量(Anton Paar Rheolab QC) |

氣相二氧化硅⊗200V分散體的形態(tài)

五、結果與討論

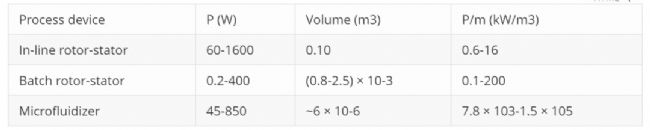

功率輸入

通過脈沖體積法計算出微射流均質機在35至103 MPa操作壓力下的功率密度高達7.8×10³至1.5×10⁵ kW/m³,這一數值較傳統在線或批次轉子-定子器高出三個數量級,從而揭示了該設備能夠實現納米團簇高效解聚的核心優(yōu)勢在于其極高的能量輸入強度。

微射流均質機的功率和比功率輸入與在線式和間歇式轉子定子所獲得的功率和比功率輸入的比較

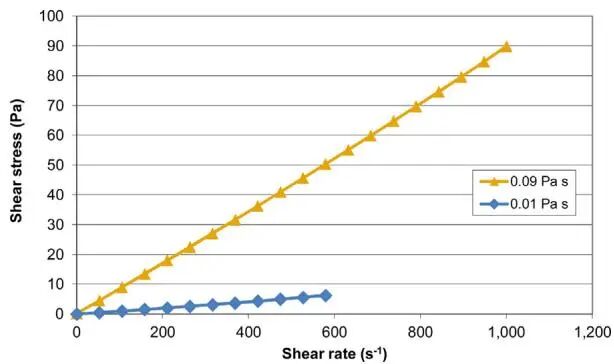

1%氣相二氧化硅在甘油中的分散體的流動曲線

分散介質流變學

低濃度(1%)Aerosil® 200V甘油分散體(粘度0.01及0.09 Pa·s)的流變行為與純溶劑一致,均表現為牛頓流體,表明低固含量下顆粒未形成空間網絡結構。

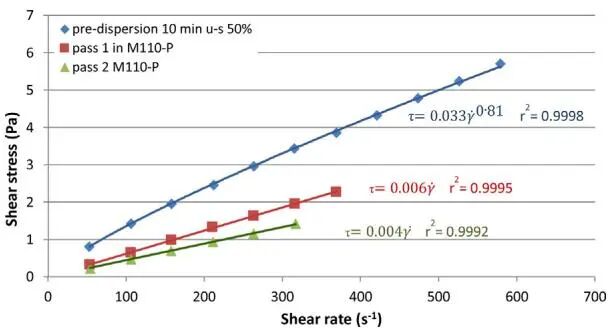

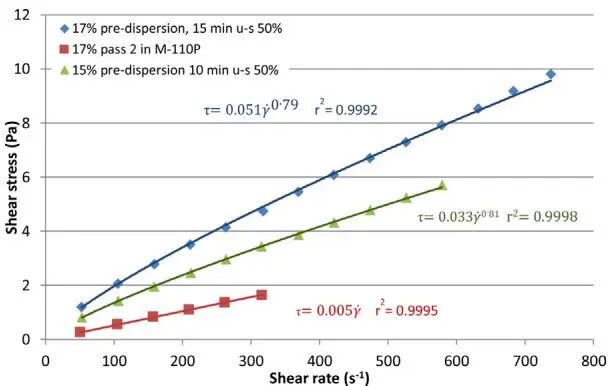

相比之下,高濃度(15%和17%)水基預分散體呈現出典型的假塑性剪切稀化行為,其流動曲線符合冪律模型(如15%濃度時,τ=0.033γ̇^0.81,r²=0.9998),證實顆粒間形成了凝膠狀三維網絡。

最關鍵的是,經微射流均質機高剪切處理(如15%濃度樣品經過一次通過)后,該網絡結構被有效破壞,分散體流變行為轉變?yōu)榕nD流體,且粘度顯著降低至約0.004-0.006 Pa·s,這一轉變直觀印證了設備強大的解聚與結構破壞能力。

15%氣相二氧化硅在水中的預分散體以及使用微射流處理過程中的流動曲線。

微射流均質機破碎納米顆粒團簇的機制

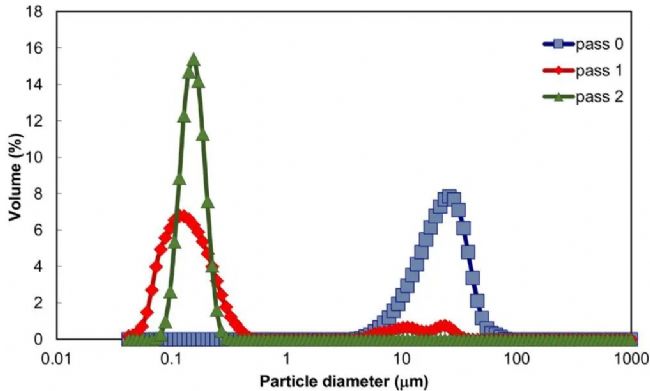

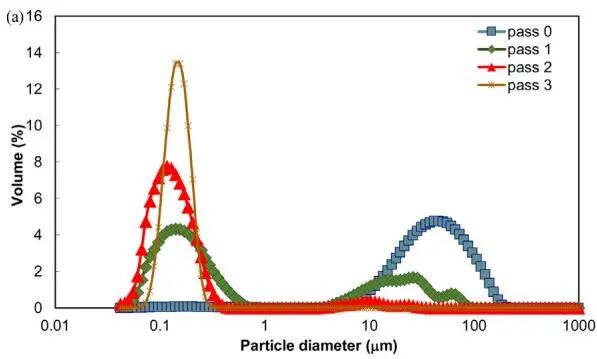

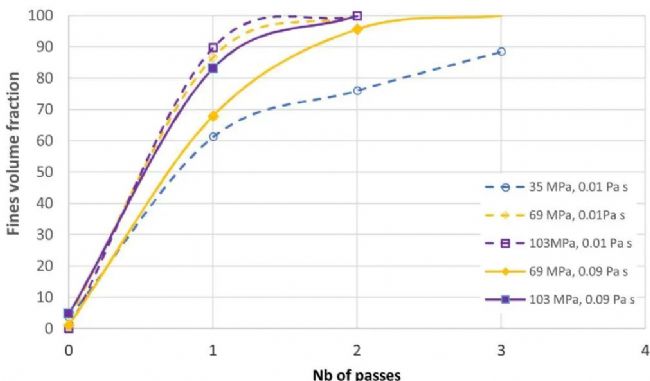

研究明確揭示了微射流均質機破碎納米顆粒團簇的主導機理為侵蝕。粒徑分布的演變顯示,處理過程中較大的團簇尺寸逐漸減小,同時亞微米細顆粒的比例穩(wěn)步增加,這是侵蝕作用的典型特征。該機理與作者前期采用在線轉子-定子器研究同一物系的結論一致。這表明,即使在高功率密度的微射流均質機中,破碎機理主要由材料本身的性質(固-液體系)決定,而非設備類型或操作條件。由于處理后粒徑分布常呈現雙峰特征,后續(xù)分析聚焦于亞微米細顆粒的索特平均直徑及其體積分數的變化。

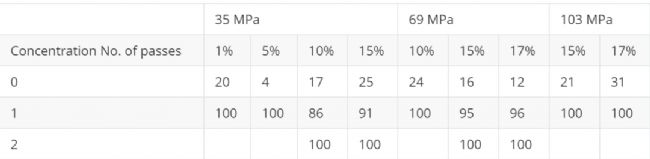

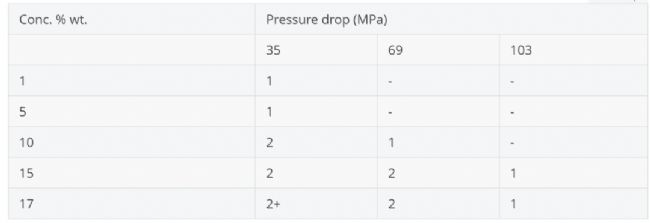

顆粒濃度與功率輸入對破碎動力學的綜合影響

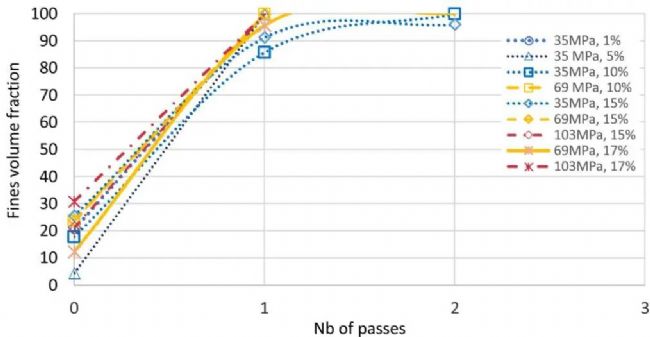

在低濃度條件下(1%和5%),僅需單次通過微射流均質機即可實現團簇的完全解聚。然而,當濃度提升至10%及以上時,為實現亞微米級別的完全分散,必須增加處理次數或提高操作壓力(即功率輸入)。粒徑分布的演變特征進一步證實,在所有濃度下,破碎的主導機理均為侵蝕。具體數據表明,首輪處理可使細顆粒分數達到85%以上,而通過優(yōu)化操作條件,最終均可實現100%的解聚目標。這證明,針對高濃度體系,可通過增強能量輸入有效克服其破碎動力學的減緩。

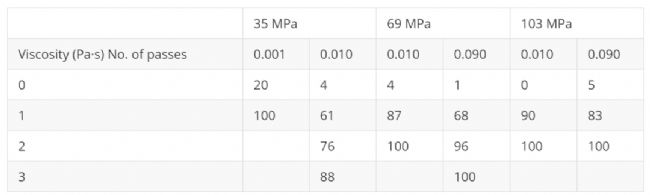

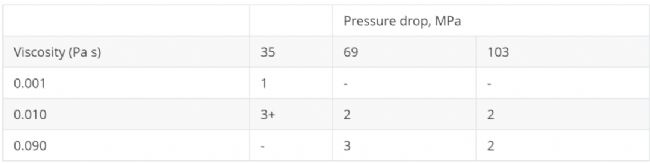

分散介質黏度與功率輸入對破碎動力學的綜合影響

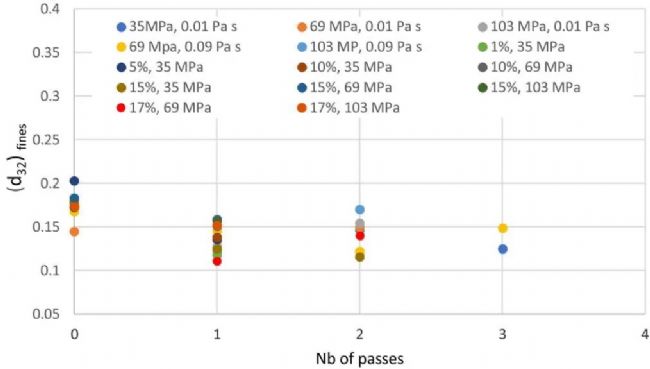

維持1%的低顆粒濃度,將分散介質粘度從0.001 Pa·s(水)提升至0.01 Pa·s(甘油溶液)后,在35 MPa壓力下所需的完全解聚次數從1次增加至3次。當粘度進一步增至0.09 Pa·s時,破碎過程進一步延緩。然而,通過提高操作壓力(即功率輸入)可有效補償高粘度帶來的負面效應,例如在103 MPa下,處理0.09 Pa·s的分散體僅需2次通過即可完成解聚。與顆粒濃度的影響相比,粘度的增加對破碎動力學的減緩作用更為劇烈,這歸因于高粘度會顯著降低雷諾數、增大柯爾莫哥洛夫微尺度,從而抑制湍流強度。

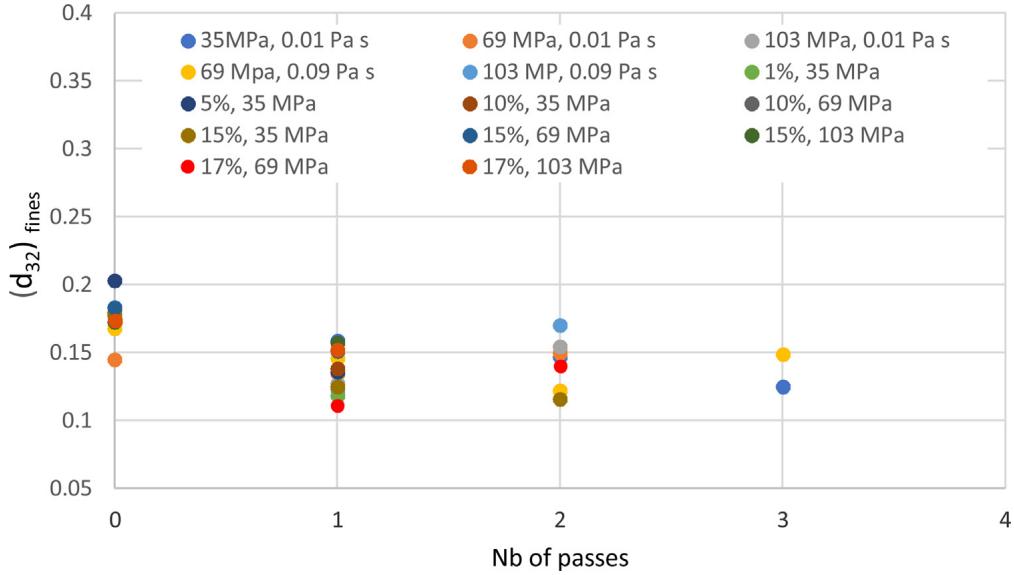

分散極限 —— 可獲得的最小粒徑

無論操作壓力、顆粒濃度或連續(xù)相粘度如何變化,所得細顆粒的索特平均直徑均穩(wěn)定在150納米左右。該尺寸遠大于標示的12納米初級粒徑,表明機械破碎的極限并非初級顆粒,而是其聚集體。

這一現象根源于材料的生產工藝:火焰法在極高溫度下使初級粒子碰撞、合并并通過牢固的橋鍵部分熔合,通過牢固的-Si-O-Si-橋鍵部分熔合,形成難以被機械力拆散的整體性聚集體。因此,最小可達尺寸本質上是由材料本身的特性所決定的。

設備性能對比微射流均質機與在線轉子-定子器的性能進行了對比。結果表明,兩種設備的主導破碎機理均為侵蝕,且最終所能達到的細顆粒平均直徑也相同(約150納米),這再次證明最終分散細度由材料屬性決定。在能量密度相近時,兩者在低粘度流體中的破碎動力學相似;然而,在高粘度條件下,微射流均質機表現出顯著優(yōu)勢,其細顆粒生成速率遠高于轉子-定子器。這一差異歸因于微射流均質機能夠提供高出數個數量級的功率密度,從而更有效地克服高粘度對湍流的抑制作用。盡管兩種設備因處理規(guī)模不同(實驗室級與工業(yè)級)而非直接替代關系,但比較結果突顯了微射流均質機在處理高粘度納米分散體系方面的卓越性能。

六、結論

本研究系統評估了微射流均質機用于解聚納米二氧化硅團簇的性能,得出以下核心結論:

-

高效解聚能力:該設備能有效實現完全解聚,在高達17%的顆粒濃度和0.09 Pa·s的粘度范圍內,均可獲得約150納米細度的分散體。

-

破碎機理與極限:破碎主導機理為侵蝕,且最小可達尺寸由材料本身屬性決定,機械力無法破壞火焰法形成的牢固聚集體。

-

關鍵操作參數:

- 低濃度/粘度下單次通過即可完成破碎。

- 隨顆粒濃度或連續(xù)相粘度增加,破碎動力學減緩,需更高通過次數或操作壓力(能量輸入)來實現完全分散。

- 粘度增加通過降低雷諾數、抑制湍流,對動力學的影響比濃度增加更為顯著。

-

流變行為轉變:設備的高剪切力能破壞高濃度分散體的三維網絡結構,使其從假塑性流體轉變?yōu)榕nD流體。

-

設備性能優(yōu)勢:其極高的功率密度使其在高粘度體系中的破碎效率優(yōu)于在線轉子-定子器。

微射流均質機是規(guī)模制備納米分散體的強大工具,其破碎機理與最終細度由材料決定,而破碎動力學可通過操作參數優(yōu)化。

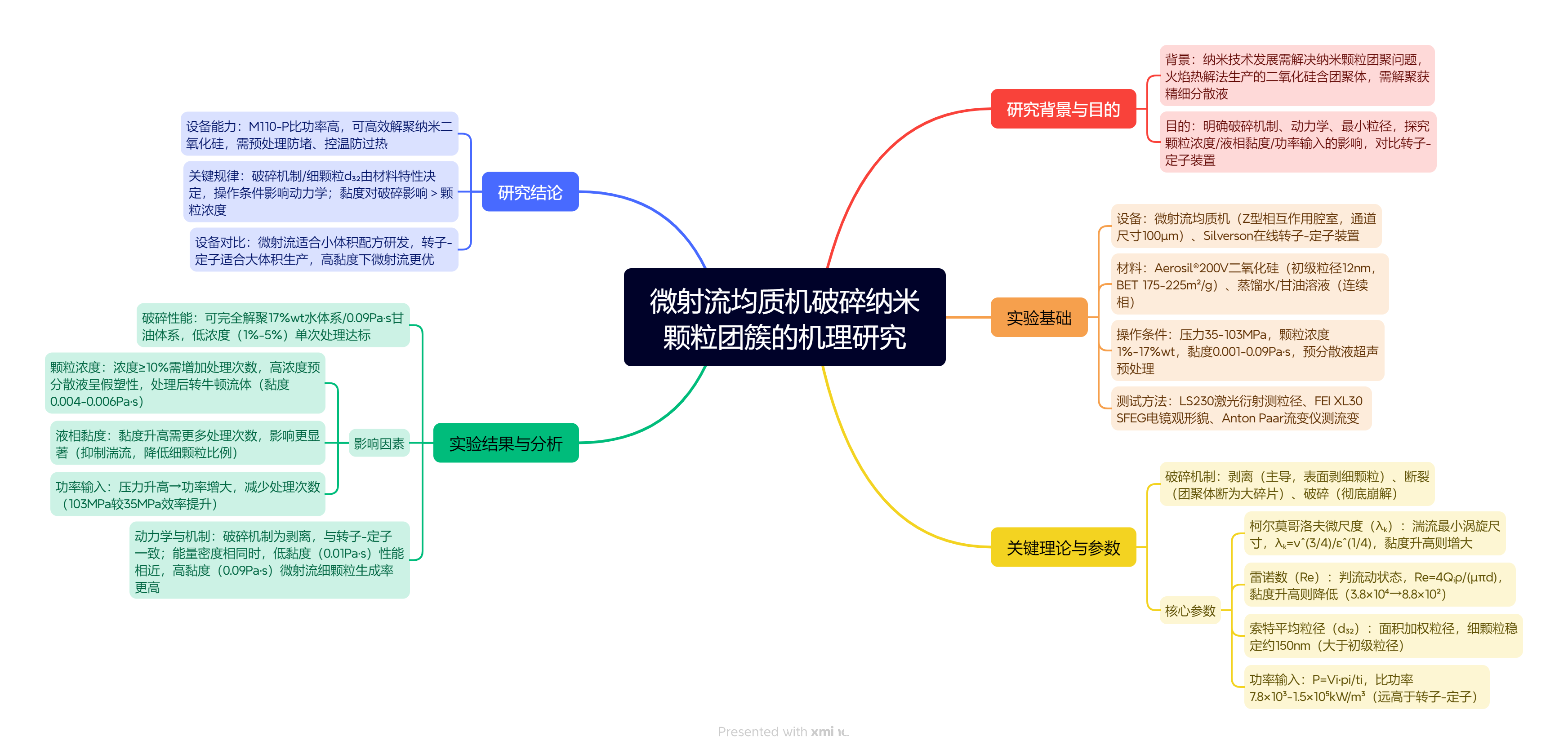

微射流均質處理整體解決方案